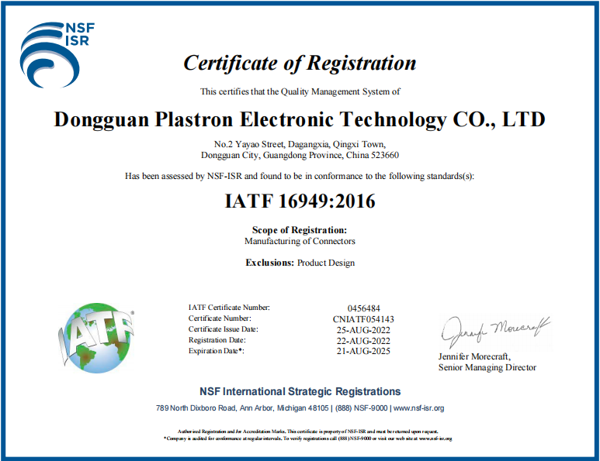

Plastron verfügt seit August 2022 über das ISO16949:2016-Zertifikat.

Herkunft von IS0/TS16949:

Als einer der beiden wichtigsten Stützpunkte der Automobilproduktion begannen die drei großen amerikanischen Automobilkonzerne (General Motors, Ford und Chrysler) 1994, QS-9000 als einheitlichen Qualitätsmanagementsystemstandard für ihre Zulieferer einzuführen. Gleichzeitig ein weiterer Produktionsbasis, Europa, insbesondere Deutschland, hat entsprechende Qualitätsmanagementsystemstandards wie VDA6.1, AVSQ94, EAQF usw. herausgegeben. Da die Vereinigten Staaten oder europäische Autoteilezulieferer gleichzeitig Produkte an die großen OEMs liefern, die erfordert, dass es sowohl QS-9000 als auch VDA6.1 erfüllt, was zur wiederholten Zertifizierung verschiedener Standards der Zulieferer führt, was dringend die Einführung einer Reihe internationaler allgemeiner Qualitätssystemstandards für die Automobilindustrie erfordert, um dies zu erreichen Um gleichzeitig die Anforderungen der wichtigsten OEMs zu erfüllen, wurde ISO16949:2009 ins Leben gerufen.

Die technische Spezifikation ISO/TS 16949 wurde von der internationalen Automobil-Task Force (ATF) und dem technischen Ausschuss für Qualitätsmanagement und Qualitätssicherung der Internationalen Organisation für Normung (1SO/TC176) erstellt, um den Anforderungen der globalen Beschaffung in der Automobilindustrie gerecht zu werden und Teile und Materialien zu reduzieren Lieferanten, um die Qualitätssystemanforderungen verschiedener Länder und mehrere Zertifizierungslasten zu erfüllen, Beschaffungskosten zu senken und auf der Grundlage der I09000-Qualitätsmanagementsystemstandards eine technische Spezifikation zu entwickeln, deren vollständiger Name „Qualitätssystem – Qualitätsmanagementsystemanforderungen für Automobilzulieferer“ lautet ”

ISO/TS16949-Ziel?

1. Kontinuierliche Verbesserung im Unternehmen und bei den Lieferanten: einschließlich Qualitätsverbesserung, Produktivitätsverbesserung, um Kosten zu senken.

2, Schwerpunkt auf der Vermeidung von Mängeln: Der Einsatz von SPC-Technologie und Fehlervermeidungsmaßnahmen, um das Auftreten unqualifizierter Fehler zu verhindern, ist „das erste Mal gut zu machen“ die wirtschaftlichsten Qualitätskosten.

3. Variationen und Verschwendung reduzieren: Lagerumschlag und Mindestbestände sicherstellen, Qualitätskosten betonen, zusätzliche Kosten für Nichtqualität kontrollieren (z. B. Wartezeit, übermäßige Handhabung usw.).

4. Fokus auf den Prozess: Es ist nicht nur notwendig, die Prozessergebnisse zu verwalten, sondern auch den Prozess selbst zu kontrollieren, um Ressourcen effektiv zu nutzen, Kosten zu senken und den Zyklus zu verkürzen.

5. Achten Sie auf die Erwartungen der Kunden: Alle Arten von technischen Standards können nur qualifizierte und unqualifizierte Kriterien sein, aber nicht qualifizierte Produkte können Vorteile bringen Der ultimative Qualitätsstandard ist also die Benutzerzufriedenheit. Benutzerzufriedenheit ist der beste Weg, um Qualität zu erreichen.

Zeitpunkt der Veröffentlichung: 07.03.2023